NORME EPI ET OBLIGATIONS

De la législation européenne à la législation française

Dans le cadre de la règlementation, deux directives européennes relatives à la sécurité sur le lieu de travail ont été adoptées :

- La directive 89/656/CEE du 30 novembre 1989, relative à l'utilisation des Equipements de Protection (EPI) par les travailleurs

- La directive 89/686/CEE du 21 décembre 1989, relative à la conception des EPI

Ces directives s'inscrivent dans le cadre de la "nouvelle approche" telle qu'elle a été définie par le Conseil Européen en 1985.

En France, les deux directives ont été adoptées et transcrites dans le code du travail respectivement par le décret 93-41 du 11 janvier 1993 et les décrets 92-765, 92-766, 92-768 du 29 juillet 1992.

Ces nouvelles dispositions sont précisées dans les articles L 4311-1 à 4311-7 et L 4321-1 du code du travail, qui interdisent de vendre tout équipement ou produit de protection qui ne garantit pas la santé et la sécurité des salariés sur leur lieu de travail.

Une réglementation qui devient une référence mondiale

Face à la conjoncture actuelle, et poussé par la règlementation et la normalisation européenne, le secteur de la protection individuelle sur le lieu de travail est en pleine mutation. Avec la libre circulation des marchandises, les entreprises nationales élargissent leur champ d'action au niveau européen voire au-delà. Les sociétés leaders ont tendance à la fois à se diversifier, à croître ou à intégrer de grands groupes, dans un souci d'efficacité mais aussi de qualité.

En parallèle, le SYNAMAP constate que les normes européennes ne laissent pas indifférents des pays comme l'Australie, les Etats-Unis ou le Japon. La règlementation européenne devient peu à peu une référence internationale. Des organismes internationaux comme l'International Standardisation Organisation (ISO) par exemple, s'y intéressent de près.

Néanmoins, il reste beaucoup à faire dans le domaine de la protection des salariés sur leur lieu de travail, notamment à cause de certaines importations de mauvaise qualité.

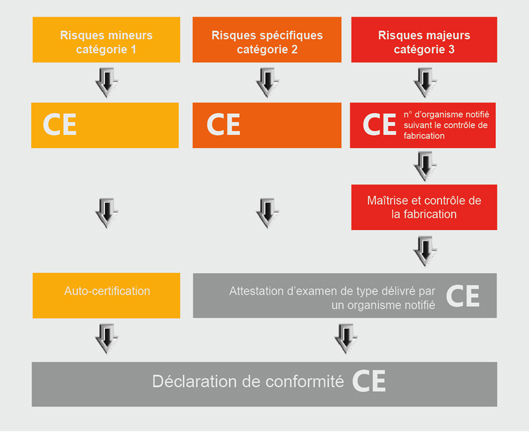

Marquage CE

La directive 89/686/CEE détermine pour chacune des trois catégories d'EPI, les procédures de certification et les règles techniques auxquelles ils doivent répondre pour bénéficier de la libre circulation dans l'Union Européenne.

Le marquage CE s'applique aux trois catégories d'EPI :

Pour les EPI destinés aux risques mineurs

(hygiène, blessure superficielle), le fabricant procède à une auto certification CE. Il déclare que l'exemplaire neuf de l'EPI est conforme aux exigences de la directive. Sa responsabilité propre est engagée. Le produit est alors marqué CE.

Pour les EPI destinés aux risques intermédiaires

(mécaniques, thermiques, chimiques), le fabricant fait une demande d'examen CE, accompagné du dossier technique de l'EPI auprès d'un des 80 laboratoires européens notifiés, qui procèdent à une série d'essais et à l'étude du dossier en vue de l'attribution d'une attestation d'examen CE de type (AET) si l'EPI est conforme.

Pour les EPI couvrant les risques graves

(mortels ou irréversibles pour la santé), le fabricant a le choix pour le contrôle de fabrication de son produit entre le système de garantie CE du produit fini, ou le système d'assurance qualité CE de la production avec surveillance. Auparavant, il aura fait la même démarche que celle relative aux EPI destinés au type de risques intermédiaires.

Les produits ainsi certifiés portent le marquage CE, suivi pour la catégorie3, du numéro de l'organisme qui assure le contrôle de la qualité. Pour chaque produit certifié, le fabricant fournit une notice d'information indiquant ses nom et adresse, les instructions de stockage, d'emploi, d'entretien, la date de péremption et la signification du marquage.

Toutes ces spécifications sont stipulées dans les normes "harmonisées" EN issues des travaux des sept Comités Techniques européens, auxquels les membres du SYNAMAP ont participé activement. Aujourdhui, pratiquement tous les EPI sont couverts par des normes européennes.

Source SYNAMAP

A : Chaussure de sécurité antistatique

E : Absorption du choc dans la zone du talon de la chaussure de sécurité

FO : Chaussure de sécurité avec semelle résistante aux hydrocarbures

P : Chaussure de sécurité avec semelle en acier anti-perforation

HRO : Chaussure de sécurité avec semelle de contact résistante à la chaleur pour contact

CI : Chaussure de sécurité avec isolation au froid

HI : Chaussure de sécurité avec isolation à la chaleur

WR : Chaussure de sécurité hydrofuge

WRU : Chaussure de sécurité tige hydrofuge

M : Chaussure de sécurité avec protection métatarsienne

CR : Chaussure de sécurité avec tige qui résiste à la coupure

la norme EN ISO 20345: 2011 correspondant aux chaussures de sécurité avec

résistance au choc ( 200 Joules) + résistance à l'écrasement (15kN)

SB = EN ISO 20345/2011 (Sabot)

S1 =SB + arrière fermé + A + FO + E

S1P = S1 + P

S2 = S1 + WRU

S3 = S2 + P + semelles à crampons

S4 = A+ FO + E + résistance à l'eau

S5 = A + FO + E + P + résistance à l'eau

La norme EN ISO 20347: 2012 correspondant aux chaussures de sécurité sans

embout de protection appelée chaussure de travail

OB = EN ISO 20347/2012

O1 = OB + arrière fermé + A + E

O1P = O1 + P

O2 = O1 + WRU

O3 = O2 + P + semelles de marche à crampons

O4 = A + E + résistance à l'eau

O5 = A + E + P + résistance à l'eau

Principaux changement entre les Normes EN ISO 20345/2007/ EN ISO 20345/2011 et les Normes EN ISO 20347/2007 et EN ISO 20347/2012.

-L'insert anti-perforation non métallique (APT) ne doit plus être perforé lors des tests : 0 mm, contre une tolérance d'1mm auparavant.

- Tests corrosion plus sévères sur les plaques acier. Acier inoxydable obligatoire.

- La résistance aux hydrocarbures devient une exigence additionnelle pour le marquage SB.

- Le marquage OB ne necessite plus l'obtention d'une exigence additionnelle.

- L' abrasion de la zone du contrefort ( ou glissoire=heel grip) se fait désormais sur 51200 cycles à sec et 25 600 en humide contre deux fois moins auparavant.

La norme EN ISO 17249 correspond aux chaussures de sécurité résistantes aux coupures de scie à chaîne.

Cette norme détaille les spécificités techniques comme par exemple:

-la hauteur de la tige= 18,8cm minimum pour une pointure T42

-la zone de protection= de l'embout jusqu'aux côtés de la chaussure mesurée à 70mm de la ligne centrale de la chaussure.

3 vitesses d'essai qui correspondent aux classes suivantes:

Classe1: 20m/s - Classe 2: 24m/s - Classe 3: 28m/s.

La protection peut-être obtenue en utilisant plusieurs principes de fonctionnement tels que :

a) glissement de la chaîne: au contact la chaîne ne coupe pas le matériau.

b) bourrage: les fibres sont entraînées par la chaîne vers le pignon et viennent bloquer le mouvement de la chaîne.

c) freinage de la chaîne: les fibres ont une grande résistance à la coupure et absorbent l'énergie de rotation, ralentissant ainsi la vitesse de la chaîne.

On applique souvent plusieurs des ces principes simultanément.